A melhoria do território do quintal é um acontecimento responsável e muito importante.

Nos últimos anos, os tipos modernos de lajes de pavimentação têm sido especialmente populares entre os proprietários de imóveis suburbanos ao decorar áreas de lazer, caminhos e estacionamentos e, se você tiver algumas habilidades, não será difícil criar formas para lajes de pavimentação com as suas próprias mãos.

O que você precisa?

Existem duas maneiras de fazer esses módulos:

- vibrocompressão;

- fundição de vibração.

Em casa, pedras de pavimentação só podem ser reproduzidas por fundição de vibração.

Aqui está o que você precisa para fazer isso:

- cimento ou argamassa de concreto;

- formulários;

- mesa vibratória. Proporciona um denso empacotamento da solução no molde, ou seja, sem vazios;

- Lubrificação: elimina a adesão da solução ao molde.

Um lubrificante é preparado a partir dos seguintes componentes:

- água: 1,5 l;

- sabonete líquido: 2 colheres de sopa;

- óleo da máquina: 100 g.

Óleo de linhaça e óleo vegetal são usados como alternativas.

Ferramentas e equipamentos:

- misturador de concreto ou broca com acessório de misturador;

- mesa vibratória: pode ser substituída por uma máquina de lavar velha funcionando em modo centrifugação. Uma estrutura "trêmula" pode ser construída a partir de uma placa de aço de 10 mm colocada em um pneu de carro. Para fazer o tampo da mesa vibrar, um quebra-cabeça é fixado nele e ligado se necessário;

- Master OK;

- nível de construção.

Você também precisará de um pedaço de filme plástico.

Possíveis erros, dicas

Ao fabricar a matriz, uma leve inclinação das paredes para fora deve ser mantida o máximo possível.

Importante! A inclinação das paredes para dentro, limitando a fundição, é inaceitável!

Paredes muito finas, especialmente ao trabalhar com plástico, levarão a uma rápida falha do molde. A espessura deve ser tal que permita que o recipiente com o concreto vazado seja levantado e transportado sem destruição.

A madeira e o gesso devem ser periodicamente revestidos com verniz, renovando a camada existente. Assim, a superfície ficará protegida contra umidade e empenamento.

Recipientes de plástico prontos, cortes de tubos de plástico ou outras peças moldadas podem ser usados como formas para ladrilhos.

Tecnologia de manufatura

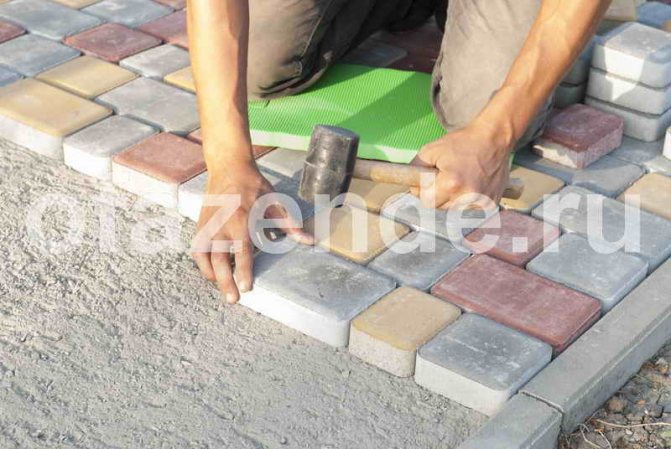

O procedimento para a produção doméstica de pedras de pavimentação é o seguinte:

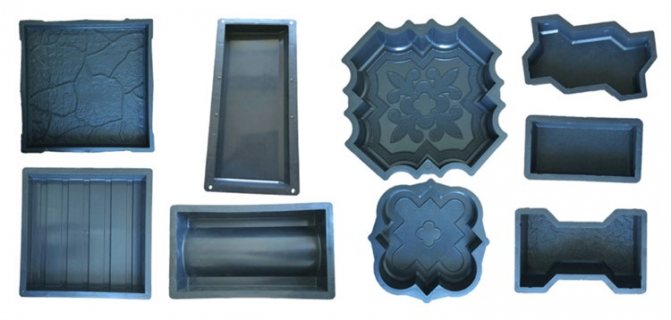

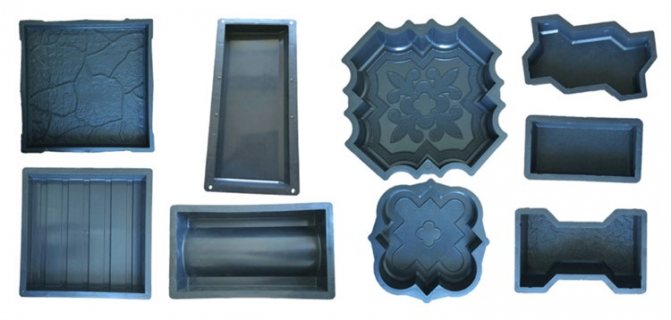

- vários formulários são feitos. Também é possível comprar na loja - hoje são vendidos em uma grande variedade;

- prepare uma solução;

- colocar os formulários sobre uma mesa vibratória, lubrificar e despejar a solução. O reforço é realizado se necessário;

- deixar as peças fundidas nas fôrmas por 48 horas;

- os módulos são retirados dos moldes e mantidos por algum tempo até o endurecimento total;

- realizar acabamento: coloração ou passagem a ferro.

Além disso, todos os estágios são considerados em detalhes.

Produção em pequena escala de pedras de pavimentação

Na maioria dos casos, as lajes de pavimentação são exigidas pelo proprietário do local para a produção única de um local ou passarela. Nesse caso, ele precisa de um número pequeno de moldes (de 7 a 12) com um recurso muito limitado, por exemplo, de poliuretano ou silicone. Eles podem ser facilmente feitos por conta própria, o que reduzirá ainda mais o custo de fabricação do revestimento.

Não é necessário comprar betoneira para pequenos lotes: a solução pode ser preparada em balde, misturando-a com uma furadeira com batedeira.

Medidas de segurança no trabalho

Como em qualquer produção, para fazer uma forma para lajes de pavimentação, deve-se seguir os cuidados de segurança:

- Antes de trabalhar com equipamentos especiais, é necessário ler as instruções de uso.

- Ao trabalhar com equipamentos de soldagem, você deve seguir as regras de segurança contra incêndio e elétrica. No local de trabalho, é necessário ter meios de extinção de incêndio. É necessário trabalhar com soldagem de macacão, utilizando máscara protetora.

- O trabalho com substâncias quimicamente agressivas deve ser realizado ao ar livre ou em área ventilada. Ao diluir soluções químicas, é necessário proteger os órgãos respiratórios com um respirador, trabalhar em óculos especiais.

Criação de formulários

Existem dois tipos de formas para a produção de pedras de pavimentação:

... Esta é uma estrutura retangular feita de barras arredondadas ou perfis de metal. É aconselhável torná-lo destacável - assim o risco de danificar a peça fundida durante a remoção será menor. O fundo não precisa ser feito: o formulário é colocado sobre um tapete de borracha forrado com polietileno. Se você cortar um padrão no suporte, ele será transferido para a superfície do ladrilho. É mais fácil fazer uma forma de madeira e custará menos do que uma de metal, mas seus recursos são muito menores. Para ampliá-la, a madeira é envolta em polietileno;

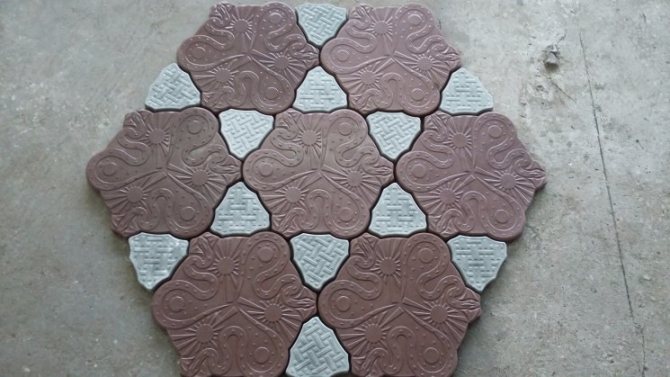

simples- encaracolado... Em tais formas, pedras de pavimentação com contornos e padrões curvos ou relevos de qualquer complexidade são lançados. É necessária uma amostra: um ladrilho acabado com a forma desejada ou um molde esculpido em madeira ou esculpido em gesso.

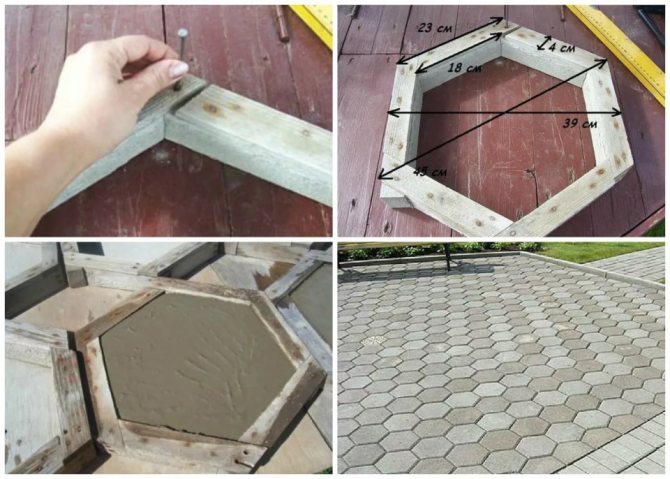

O procedimento para fazer um formulário:

- uma moldura retangular com dimensões internas 2 cm maiores do que as dimensões do ladrilho de amostra é martelado a partir das barras. Esta é a cofragem. Em profundidade, também excede a espessura do ladrilho em 1 - 2 cm;

- a moldura é colocada sobre um tapete de borracha coberto com polietileno e um molde é colocado no centro;

- cubra a amostra com graxa;

- o espaço livre da moldura é preenchido com o material com o qual a matriz está planejada para ser feita.

Quão benéfico é isso

Se você decidir fazer as lajes de pavimentação por conta própria, deve levar em consideração: o molde para sua vazante é a ferramenta principal. É nele que você vai derramar o enchimento, e você pode fazer isso no seu próprio quintal.

Claro, você pode comprar os moldes na loja. Esta é a solução mais simples que levará menos tempo. Mas essa solução tem suas desvantagens. A primeira desvantagem dos formulários adquiridos está nos padrões monótonos e na configuração padrão. A segunda é que os ladrilhos feitos neles muitas vezes têm que ser cortados para caber na trilha da maneira certa, ou para mudar a localização da própria trilha... E se você decidir fazer as formas para os ladrilhos você mesmo, provavelmente levará em consideração todas as características da paisagem com antecedência.

Além disso, ao criar a forma, você mesmo pode escolher o padrão para o futuro ladrilho. É aqui que está o vôo da fantasia! Como resultado, você terá um verdadeiro exclusivo: nenhum vizinho pode se orgulhar de um caminho de jardim como o seu!

Molde de laje de pavimentação faça você mesmo pode economizar dinheiro

Se você não planeja muito trabalho, é muito mais fácil comprar um formulário em uma loja. Mas se você tiver que pavimentar uma grande área com ladrilhos, a autoprodução se justificará.

Na verdade, uma forma de fabricação própria é talvez a medida mais cara na produção de lajes de pavimentação. Talvez essa seja a única desvantagem da autoprodução (além do fato de que leva tempo para produzir a forma). Mas tudo compensa pelo volume de produção das próprias lajes.

Além disso, você pode facilmente iniciar um pequeno negócio depois de pavimentar sua área de jardim. Ao produzir ladrilhos para venda em suas próprias formas originais, você não apenas "recuperará" os custos o mais rápido possível, mas também terá lucro.

Formulações adequadas para fazer moldes

A matriz para fundição de ladrilhos pode ser feita de polímeros ou gesso.

Variedades de formas para pedras de pavimentação

Polietileno

As matérias-primas secundárias para a fusão subsequente são encontradas em cada etapa. Estas são garrafas de plástico, corpos mais leves, latas velhas, etc. O plástico endurece em cerca de uma hora. Às vezes, é necessário lixar. Os moldes feitos com esse material são relativamente duráveis: cada um é suficiente para 250 peças fundidas.

Gesso

Este material endurece rapidamente, por isso é preparado imediatamente antes do vazamento. Para ampliar o recurso, adiciona-se um plastificante e um cimento.

O gesso repete todos os detalhes, mesmo os menores, pois esta forma reproduz padrões de qualquer complexidade disponível na amostra. A desvantagem é a fragilidade: o molde pode ser facilmente danificado quando o módulo é removido.

Mas não é crítico porque o gesso é barato. No papel de cofragem, em vez de blocos de madeira, pode ser usado um recipiente de plástico para alimentos.

Silicone

Os formulários feitos com este material são bastante populares porque têm uma série de vantagens:

- repetir com maior precisão os pequenos detalhes do relevo, pois permitem reproduzir os ladrilhos da configuração mais complexa, praticamente um a um;

- devido à sua flexibilidade, facilitam a extração;

- não rachar com o impacto;

- durante o processo de preparação, o silicone não emite substâncias nocivas.

Formas de silicone

A falta de moldes de silicone é um recurso limitado: não mais do que 100 módulos podem ser moldados neles com alta qualidade. O silicone é preparado a partir de 3 componentes: base, endurecedor e catalisador. É importante seguir a receita (indicada na embalagem) e cozinhar na temperatura correta - não inferior a + 200ºC.

Os ingredientes são misturados até ficarem homogêneos. É importante garantir que não haja bolhas de ar na mistura. Na fabricação de um molde de silicone, a plasticina escultural é colocada no fundo da fôrma de madeira com uma camada espessa e uniforme e só então o molde é colocado.

A espessura da plasticina deve ser levada em consideração na escolha da profundidade da fôrma. A fôrma é retirada da fôrma em um dia. O excesso de silicone é cortado com uma tesoura.

Poliuretano

É também uma substância muito fluida, repetindo os menores detalhes do relevo, mas muito mais forte que o silicone. O poliuretano emite vapores tóxicos e é irritante se entrar em contato com a pele.

Condições de trabalho:

- a sala é bem ventilada;

- luvas, óculos de proteção e respirador são usados para proteção pessoal.

O poliuretano é preparado a partir de dois componentes - uma base e um endurecedor. É importante evitar o contato com superfícies úmidas: a substância reage com a água. A fôrma é retirada da fôrma após 24 horas, mas só ganha dureza total após mais dois dias.

Recomenda-se fazer formas separadas para ladrilhos de canto. Caso contrário, você terá que cortar módulos comuns comuns e isso levará muito mais tempo.

Qual material é melhor

Ao criar um modelo inicial, é muito importante escolher o material certo. Os requisitos para isso são determinados pelas especificidades da produção de telhas. Assim, o molde é usado para despejar dentro da mistura de cimento líquido, que então se comprime e endurece. Em seguida, o produto é retirado e para que a remoção seja fácil, sem danos, o material deve estar bem liso ou manchado com alguma coisa.

Requisitos básicos de material para o molde:

- Absorção mínima de água, resistência suficiente à umidade.

- Alta rigidez e suficiente resistência ao desgaste são desejáveis.

- Resistente a abrasivos.

- Sem expansão térmica quando a temperatura ambiente muda.

Os mais duráveis são o plástico, o silicone, o poliuretano: eles não têm medo da umidade, são bem limpos e podem ser usados repetidamente. A maneira mais fácil é fazer um molde caseiro de madeira ou soldar de metal. As mais duráveis e rígidas são de metal, as mais baratas são as matrizes de gesso.Muito também depende do treinamento do mestre - habilidades e experiência no trabalho com este ou aquele material irão facilitar muito todo o processo.

Preparação da solução

Os ingredientes usados são os seguintes:

- grau de cimento M500 ou superior, de preferência branco - 1 parte. É desejável que o teor de aluminato de 3-cálcio não exceda 8% (de preferência até 5%);

- areia de rio, peneirada, com módulo de finura de 2 a 3 partes;

- água potável - 0,5 fração de massa. Não é necessária limpeza adicional do líquido;

- plastificante - na proporção de 10 ml por 1 kg de cimento. Se necessário, a dose pode ser aumentada, sendo permitido até 1% da massa total da solução. Junto com os plastificantes adquiridos, eles usam os "populares" - proteína de ovo de galinha, cola PVA, detergente, sabão em pó e cal apagada;

- dispersante: um componente que torna os azulejos resistentes ao gelo. É aplicado na quantidade de 90 g por 1 m2 de cobertura. Este é um componente importante, uma vez que as pedras de pavimentação, ao contrário do revestimento de paredes ou fundações, não podem ser protegidas com um repelente de água - elas se desgastam rapidamente. A utilização de um dispersante permite elevar a resistência ao gelo do ladrilho para F300 (pode suportar 300 ciclos de gelo-degelo sem destruição);

- matéria corante (pigmento). Dependendo da cor desejada, é adicionado em uma quantidade de 0,5% a 10% em peso da solução. O corante é dissolvido em água em um recipiente separado, e um dispersante é adicionado lá.

A coloração em massa é utilizada apenas quando se usa cimento branco. Em outros casos, é pintado superficialmente: esfregue a tinta com uma espátula em uma solução ainda não seca.

Recomenda-se adicionar fibras de vidro à solução

Cimento com areia e plastificante são combinados até ficarem homogêneos em uma betoneira ou balde, em seguida, adiciona-se água aos poucos. A consistência é considerada normal se a argamassa for suficientemente fluida e não trincar, mas não escorregar da espátula. Em seguida, é adicionado um corante com um dispersante.

Além de areia, brita com uma fração de 3-5 mm pode ser adicionada às pedras de pavimentação. Nesse caso, cimento, areia e brita são divididos em duas partes. Para fortalecer o produto final, é útil adicionar fibras de vidro ou poliamida à solução.

Preenchimento de formularios

O formulário é preenchido da seguinte forma:

- instalar o produto em mesa vibratória alinhada ao nível de construção - de fábrica ou artesanal;

- com um pincel, cubra o molde por dentro com graxa;

- encha a solução até a metade e ligue a mesa vibratória. A duração total da aplicação por vibração é de 5-10 minutos:

- após metade do ciclo de assentamento vibratório, colocar uma malha de aço ou polímero (reforço) sobre a argamassa e adicionar a argamassa por cima.

Em seguida, os formulários são retirados da mesa vibratória para o rack.

Não é necessário pintar todo o ladrilho. Você pode preparar duas porções da solução: tingido e cinza regular. Primeiro, o formulário é preenchido por um terceiro com uma solução colorida e depois com uma solução comum. Derramando duas camadas de cores diferentes, você pode simular o mármore.

Congelando

A água na lama reage com o cimento, por isso é importante minimizar sua evaporação. Para isso, as formas recheadas são colocadas sob polietileno e, no calor, também são regadas periodicamente com água.

Após dois dias, os moldes são retirados das formas, mas mantidos em polietileno e umedecidos, se necessário, por mais 10 dias.

A maturação completa ocorre em 28 dias... Quando a solução endurece ligeiramente, você pode apertar um padrão no ladrilho com um estigma feito de arame duro.